?在工業生產中激光錫絲焊接機的關鍵技術有哪些

在工業生產中激光錫絲焊接機的關鍵技術有哪些?

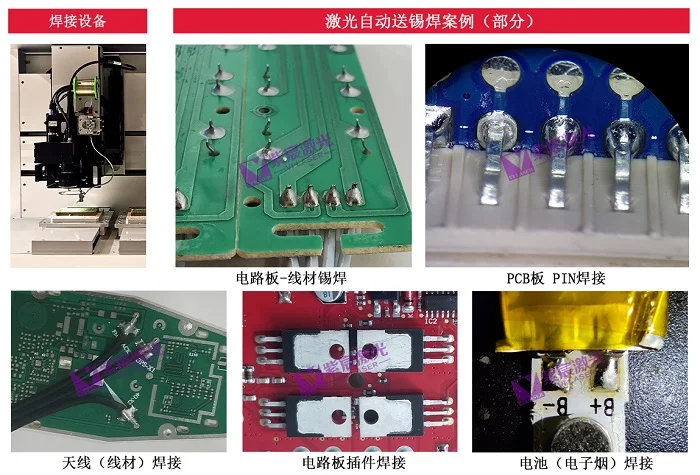

激光錫絲焊接工藝在工業生產中的使用率近年來顯著提升,尤其在精密電子制造、汽車電子、新能源等領域。激光焊錫機憑借其高精度與柔性化特點,成為現代電子制造的核心設備之一。其自動化產線應用主要體現在以下場景:

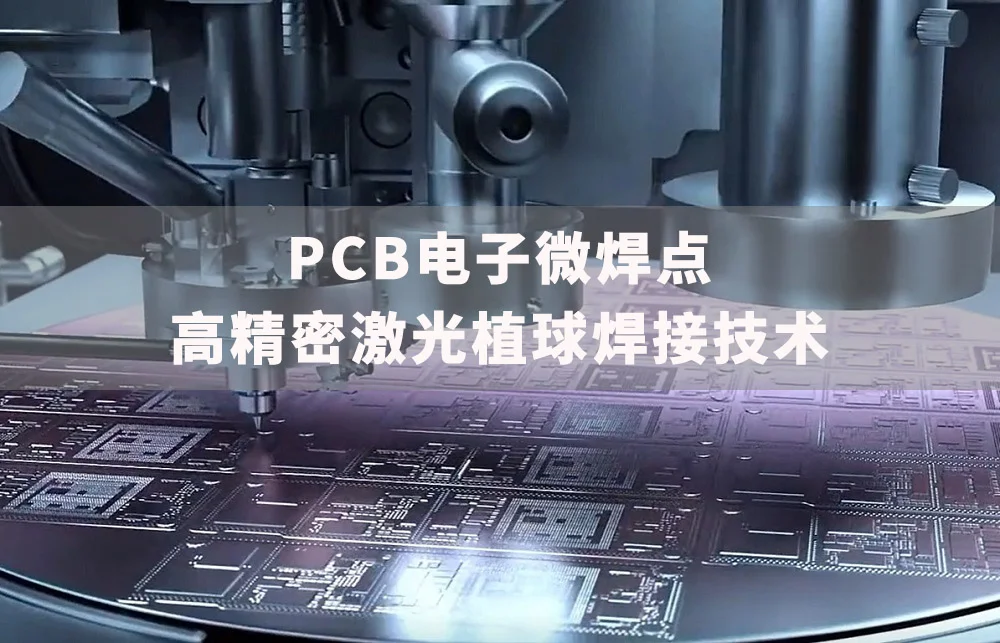

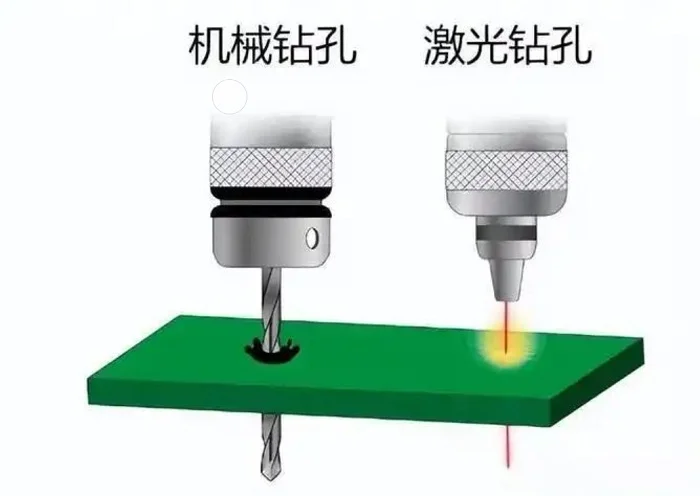

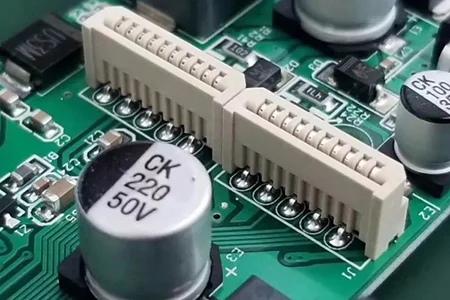

精密電子組件焊接:如PCB板上的0402/0201封裝元件、FPC柔性電路板連接端子等,激光光斑可微調至0.2mm,適應超細間距焊盤需求。

汽車電子與醫療設備:在ECU控制模塊、醫療傳感器等對潔凈度要求嚴苛的領域,激光非接觸式焊接避免機械應力與靜電風險,且無需助焊劑,符合無污染生產標準。

通孔元器件選擇性焊接:替代傳統波峰焊,通過編程對每個焊點獨立優化參數,解決大熱容量元件(如連接器)的焊接難題,良品率提升至99%以上。

一、關鍵技術優勢解析

激光錫絲焊接機是一種高精度、非接觸式的焊接設備,其關鍵技術涉及激光技術、材料控制、溫度管理、自動化等多個方面,以下是主要的關鍵技術點:

1. 激光源與控制技術

通常采用半導體激光器(976/915 nm)或光纖激光器(1064 nm),需根據錫絲材料(如Sn-Ag-Cu、Sn-Pb等)的熔點、熱導率選擇合適波長和功率。通過精確控制激光功率、頻率、脈寬和占空比,實現錫絲的快速熔融和凝固,避免熱損傷或虛焊。在光路設計方面需聚焦光斑的尺寸和能量分布需均勻穩定,通常使用準直鏡、振鏡或光纖傳輸系統優化光路。

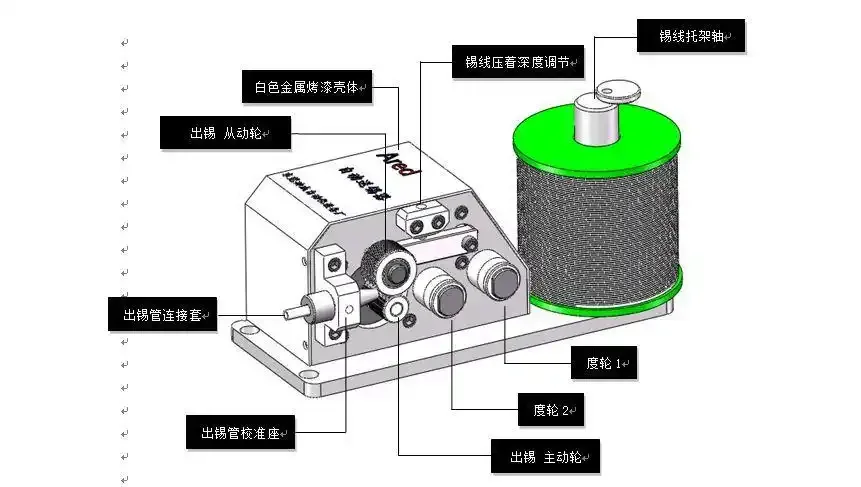

2. 送絲系統與精確控制

送絲機構采用高精度伺服電機驅動送絲輪,確保錫絲輸送速度穩定(如0.1-5 mm/s),避免斷絲或堆積。送錫過程支持不同直徑(如0.5-1.5 mm)的錫絲,動態調整送絲壓力和速度。

3. 溫度實時監測與閉環控制

紅外測溫技術的原理是通過非接觸式紅外傳感器實時監測焊接點溫度(典型熔融溫度約200-300°C),形成閉環反饋。根據溫度反饋自動調整激光功率,避免過熱(損壞PCB或元器件)或溫度不足(虛焊),實現動態調節。然后通過短脈沖或間歇加熱減少對周圍元件的熱擴散,從而控制熱影響區。

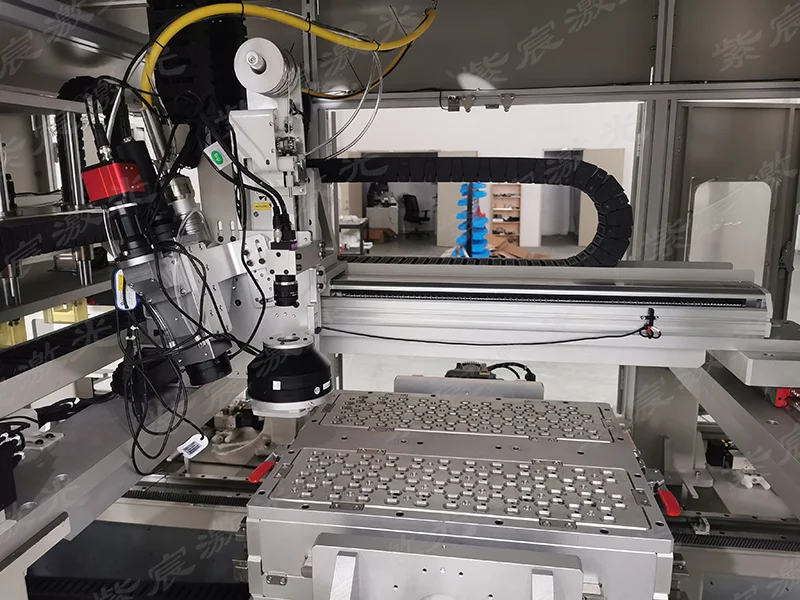

4. 自動化與智能化集成

激光錫絲焊接系統與六軸機械臂結合,實現三維空間復雜軌跡焊接。可通過預存工藝庫,對不同場景(如BGA、FPC、連接器)的焊接參數一鍵切換。結合AOI(自動光學檢測)或X射線質量檢測,實時判斷焊點質量(如潤濕角、焊料覆蓋率)。

二、綜合效益與行業前景

激光焊錫技術通過“精準+智能”雙輪驅動,為電子制造帶來多重突破:

? 效率提升:單點焊接周期縮短至1秒左右,較傳統工藝提速40%以上;

? 成本優化:錫絲用量減少30%(精準送絲控制),焊接透錫率可達100%。且免去助焊劑清洗工序,綜合能耗降低40%;

? 可靠性增強:焊點機械強度提升20%,熱疲勞壽命延長,尤其適用于航空航天、車載電子等高可靠性領域。

未來,隨著5G通信、AIoT設備對微焊接需求的爆發,激光焊錫技術將進一步與AI算法、數字孿生深度融合,推動電子產線向全流程無人化、自適應化升級。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~